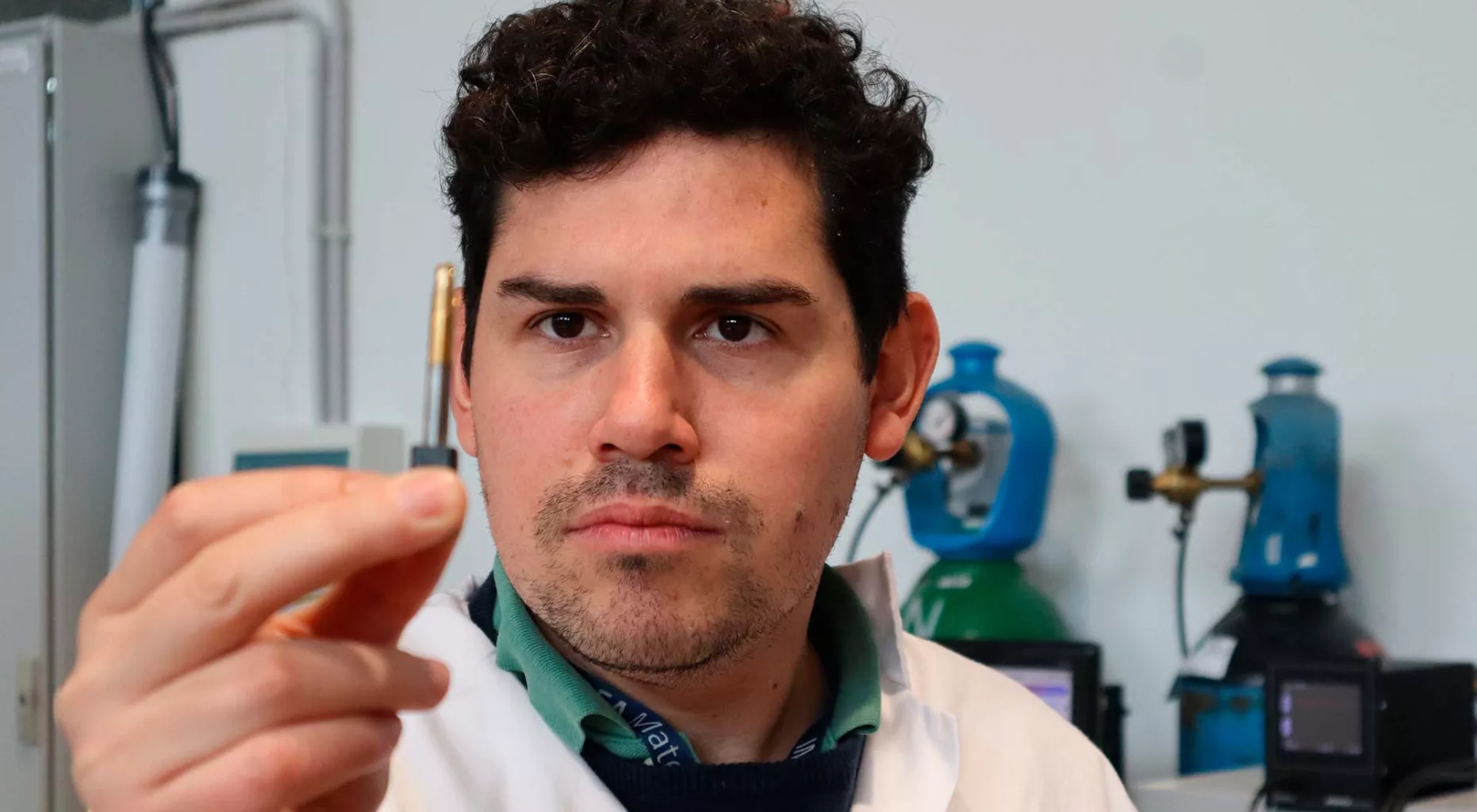

Un equipo de investigadores en Getafe ha desarrollado un revestimiento cerámico que permite que las herramientas de corte duren el triple de tiempo. Este avance tecnológico, probado con éxito en aleaciones de titanio, promete revolucionar la precisión y eficiencia en la fabricación de componentes para aviones y dispositivos electrónicos.

El sector de la industria y la tecnología en la región de Madrid ha dado un paso de gigante gracias a un reciente estudio científico. Investigadores del Instituto Madrileño de Estudios Avanzados (IMDEA) Materiales, ubicado en Getafe, han liderado un proyecto que soluciona uno de los problemas más persistentes en las fábricas: el rápido desgaste de las herramientas de trabajo. En colaboración con la Universidad Politécnica de Madrid, la empresa Nano4Energy y expertos de Karlsruhe en Alemania, han diseñado una capa protectora bicapa que cambia las reglas del juego en el mecanizado de materiales complejos.

El desafío de trabajar con el titanio

Para entender la importancia de este hallazgo, es necesario conocer el material sobre el que se ha probado: las aleaciones de titanio. Este metal es el favorito de industrias punteras debido a que pesa muy poco, resiste perfectamente la corrosión y es extremadamente duro. Es, en esencia, un material «todoterreno» que ofrece un equilibrio ideal entre coste y resistencia. Sin embargo, esas mismas virtudes lo convierten en una pesadilla para las máquinas que deben darle forma.

Mecanizar titanio es una tarea que genera altas temperaturas y fuertes vibraciones. Las herramientas convencionales sufren un castigo enorme, necesitando una dureza extrema para no deformarse y una gran tenacidad para no romperse ante el traqueteo constante del proceso de corte. Hasta ahora, muchas de estas herramientas fallaban prematuramente, lo que obligaba a detener la producción para sustituirlas, encareciendo los procesos y restando precisión a los acabados.

La solución: una doble capa protectora

El equipo de científicos propuso una solución innovadora basada en la nanotecnología. Crearon un recubrimiento compuesto por una bicapa de nitruro de aluminio-titanio y nitruro de titanio-silicio. Esta combinación actúa como un escudo térmico y mecánico que envuelve a la herramienta. En las pruebas de laboratorio, los resultados fueron contundentes: mientras que un microtaladro estándar sin protección fallaba a los 20 minutos de uso, las herramientas equipadas con este nuevo blindaje cerámico alcanzaron los 90 minutos de funcionamiento ininterrumpido.

Más allá de la duración, el estudio destacó que este recubrimiento evitó la aparición de grietas en los filos de corte. Esto es vital porque una pequeña fisura en la herramienta puede arruinar una pieza de alto valor. Al mantener la integridad del borde, se asegura que cada corte sea idéntico al anterior, elevando los estándares de fiabilidad y rendimiento en sectores donde no hay margen para el error, como el aeroespacial.

Impacto en la industria y el consumo

Este avance no se queda solo en los laboratorios de Getafe. Tiene una aplicación directa en objetos que utilizamos a diario y en servicios que garantizan nuestra seguridad. La electrónica de consumo, que incluye desde ordenadores hasta smartphones, requiere componentes cada vez más pequeños y precisos. Este nuevo recubrimiento facilita la fabricación de estos microcomponentes, permitiendo que las empresas trabajen con materiales de alto valor de forma más sencilla y económica.

Por otro lado, la industria aeroespacial se verá directamente beneficiada al poder procesar las aleaciones de titanio de manera más eficiente. Esto se traduce en una producción más ágil de piezas críticas para aviones.